安平县振超金属丝网制品厂

电 话:0318-8098104

传 真:0318-7716645

手 机:13021477773

| 粉煤灰磨细工艺的选择 | |

| 点击次数: | |

|

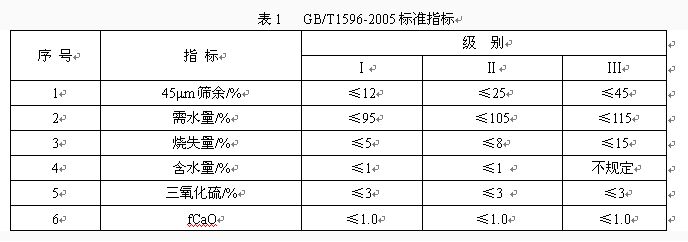

1 粉煤灰的理化特性 粉煤灰是燃煤发电厂排放的工业废渣。其产生过程可简述为:原煤经过磨细,用预热空气喷入炉膛成悬浮状态燃烧,其中的不燃物(主要为灰分)在高温状态下,经过脱水、分解、氧化等过程变成多孔玻璃体无机氧化物,并逐渐融缩成具有不同密度、形状和孔隙结构的细小颗粒,最后在引风机的作用下通过除尘器收集,被作为废渣排放。 粉煤灰属人工火山灰质材料,其化学组成主要有SiO2、Al2O3、FeO、Fe2O3、CaO、TiO2、 MgO、K2O、Na2O、SO3、MnO2等氧化物,但不同粉煤灰随其形成过程以及排放冷却方式不同,含量有很大区别。一般来说,冷却速度较快时,玻璃体含量较多;反之,玻璃体容易析晶。可见,从物相上讲,粉煤灰是晶体矿物和非晶体矿物的混合物。从颗粒形态上讲,粉煤灰通常分为珠状颗粒和渣状颗粒两大类。在显微镜下观察,渣状颗粒包括海绵状玻璃体渣粒、炭粒、钝角颗粒、碎屑和粘聚颗粒等五种形态。其中结晶体以石英、莫来石、磁铁矿为主;玻璃体包括光滑的球形体、外形不规则和结构疏松多孔等形状的玻璃体粒子,未燃尽的炭粒多呈疏松多孔形式。这些形态和理化构成比例的不同,直接影响到粉煤灰的质量。 粉煤灰的物理性质包括密度、堆积密度、细度、比表面积、需水量等,是化学成分及矿物组成的宏观反映。玻璃体含量多,氧化铁成分高,其密度越大;含碳多则密度小;其活性主要来自活性SiO2(玻璃体SiO2)和活性Al2O3 (玻璃体Al2O3 )在一定碱性条件下的水化作用。因此,粉煤灰中活性SiO2、活性Al2O3和fCaO(游离氧化钙)都是活性的有利成分。 粉煤灰钙含量仅在3%左右,其本身基本没有水硬胶凝性能,但当以粉状形态与水作用时,能在常温与氢氧化钙或其他碱土金属氢氧化物发生化学反应,生成具有水硬胶凝性能的化合物,因而成为水泥、大型水利枢纽及高速交通工程、泵送混凝土、大体积混凝土制品、高级化工填料等利用的优质资源。用于水泥生产可以节约熟料且改善水泥性能,用作混凝土掺合料也可节约大量水泥和具有减少需水量、改善和易性、增强可泵性以及减少混凝土徐变、水化热、热能膨胀性和提高混凝土抗渗能力等优点。我国用于水泥和混凝土中的粉煤灰标准(GB/T1596-2005)主要指标见表1。 由表1可见,Ⅰ级粉煤 灰的需水量对原材料和粉磨的要求相当严格,因而多数生产企业仅生产Ⅱ级粉煤灰用于水泥和混凝土掺合料。对粉磨而言,传统的工艺是将粉煤灰原灰或经过分选的粗灰与水泥熟料混合粉磨的方式来生产粉煤灰水泥。这种混合粉磨工艺由于粉煤灰比重轻、粒度小,在磨内会形成料衬而阻碍研磨体对熟料的冲击和研磨能力,一部分细粉也会在未被充分研磨时就被风力带出磨机,以致对粉煤灰活性的发挥和水泥的质量都产生影响。有实验指出:当熟料的组分逐渐变细而粉煤灰组分变粗时,水泥28天强度影响不大,甚至3天强度略有增加,但标准稠度需水量和粉磨电耗呈明显增加的趋势,这使水泥的工作性能变差,生产成本增大。因此,粉煤灰与水泥熟料共同粉磨并非理想的工艺,而更适用于单独粉磨。本文针对单独粉磨简述几种工艺配置及其生产效果,供生产参考。 2 粉煤灰磨细工艺及其选择 2.1 开流高细磨粉磨工艺 采用开流高细磨磨细粉煤灰,通常可利用水泥磨改造形成高细磨的结构特征,并配用小规格研磨体进行粉磨,粉煤灰经电子秤计量入磨,出磨即为成品,具有工艺简单,易于操作控制的特点。三仓磨结构的研磨体球径一般采用:一仓Ф25~50mm,二仓Ф18~25mm小段,三仓Ф8~18mm微段。 这种工艺虽然简单,有利于操作和节省生产投资,但由于粉煤灰比重轻,入磨粒度小且含有大量细粉,往往容易导致过粉磨使得大部分微珠的原始形貌破坏严重,需水量增加,或者使产品研磨时间不足而容易跑粗,细度难以控制,质量不稳定,产品电耗也较大。粉磨Ⅰ级粉煤灰的平均电耗最高可达30~35kWh/t,Ⅱ级灰也达25~30kWh/t左右。 2.2 闭路管磨机粉磨工艺 闭路粉磨工艺对管磨机的要求主要是从仓位、隔仓板结构参数及分选系统进行适当改进。磨机一般设计为两仓,一仓球径Ф20~50mm,二仓小段Ф10~20mm。产品细度由选粉机进行控制。工艺流程是:粉煤灰经电子秤计量入磨,出磨半成品经提升机送入选粉机分选,细粉即为成品;粗灰返回磨机与新给料混合再次进行粉磨—分选循环。 该工艺较好地解决了开流工艺的一些不足,但仍存在颗粒形貌破坏严重导致产品需水量增加的问题,生产工艺也较之复杂,综合电耗偏高。 2.3 半终粉磨工艺 半终粉磨是将粉煤灰原灰首先进入选粉机分选,选出的细灰由收尘器收集为成品,粗灰则返回磨机与新给料混合再次进行粉磨—分选循环。该工艺一是能够最大限度地保持粉煤灰固有的颗粒形貌;二是可以减少过粉磨现象;三是二次分选可以有效地控制成品细度。因而不仅粉磨工况趋好,有利于提高粉磨效率,降低电耗,而且产品需水量也因细度和活性的提高而得以大幅度改善。 实践表明,半终粉磨对干排粉煤灰和烘干后的湿排粉煤灰都能满足GB/T1596规定的Ⅰ级粉煤灰指标要求。但对于粒度较大、原料中的合格细粉量较小的粉煤灰,磨前选粉得不偿失。 2.4 开流微粉管磨机工艺 开流微粉管磨机是合肥院针对不同粉煤灰的特点和产品性能要求,新开发设计的一种专用于粉煤灰粉磨的磨机。其磨内增设可调整物料流速和控制风速的筛分隔仓板、溢流活化环以及溢流型出口篦板等结构装置,磨机各仓研磨体全部采用Ф10~30mm钢段,以降低粗磨仓的冲击能力,减少对微细颗粒的形貌破坏。应用证明,开流微粉管磨机对提高粉煤灰的研磨效率和产品质量,降低粉磨电耗,都具有显著效果。开流微粉管磨机工艺视粉煤灰特性不同,可作以下两种选择。 2.4.1 先分选再开流粉磨 适用于干排或者经过烘干的湿排粉煤灰。其原灰中≤45μm的含量大多占40%~60% 左右,先分选使这部分成品细粉以原始形貌存在,对改善粉煤灰的需水量、流动性和早期活性有重要贡献,同时也避免入磨细粉过多形成的料衬对粉磨产生不利影响。因此这种工艺既较多地保留了前述工艺的优点,也很大程度地弥补了产品活性、需水量以及细度控制等方面的不足。 与半终粉磨不同的是,开流微粉管磨机对分选后的粗粉采用开流方式粉磨,出磨物料与磨前分选的细粉在磨尾出料口汇合即为成品,因此,工艺较之更简单。 2.4.2 直接开流粉磨 即粉煤灰直接用开流微粉管磨机粉磨至要求的细度,适用于粉煤灰原料中≤45μm微粉含量较低的粗灰。此时采用先分选的意义不大,直接入磨更具有工艺流程简单,操作管理方便,生产消耗低,产品质量高,建设投资少等特点。实际应用表明,这种工艺生产Ⅰ级粉煤灰的综合电耗≤20kW/t,Ⅱ级粉煤灰的综合电耗≤15kW/t。对新建生产线或旧磨改造都显得经济适用。 需要注意的是,由于粉煤灰的特性差别较大,对于个别原料而言,生产Ⅰ级粉煤灰存在需水量超标的问题,仍待深入探讨和完善。 3 结束语 综上所述,粉煤灰磨细工艺要满足国标规定的Ⅰ级灰要求,首先是产品需水量必须达标,尽可能多地保留粉煤灰中固有的微细玻璃微珠原貌,是确保需水量达标的关键。因此,一是需要从原材料的理化组成合理选材;二是选择合适的磨细工艺,以采用半终粉磨工艺和先分选再由开流微粉管磨机粉磨的工艺为宜。对于Ⅱ级灰的生产,产品需水量相对容易达到,重点是确保粉磨的细度指标。建议采用开流微粉管磨机直接粉磨的工艺,对简化操作,降低生产消耗和节省建设投资都具有很大的经济性。 目前,半终粉磨工艺和开流微粉管磨机工艺已广泛用于国标规定的Ⅰ、Ⅱ级粉煤灰生产,不同磨机的运行效果为:江苏扬中某电厂Ф2.2×7.5m磨机Ⅱ级粉煤灰产量23t/h,唐山某电厂Ф2.2×11m磨机Ⅰ级粉煤灰产量30t/h,辽宁某水泥厂Ф3.2×13m磨机Ⅰ级粉煤灰产量80t/h,安徽六安某胶凝材料厂Ф3.2×14m生产比表面积500m2/kg、550m2/kg、600m2/kg的粉煤灰产量分别为65t/h、45t/h、36t/h。均取得良好的技术经济效益。 |

|

| 下一篇:撞飞钢丝网围栏引发的事故 | |

| 上一篇:闭路粉磨是水泥粉磨工艺的发展趋势 | |